Die Reise beginnt ...

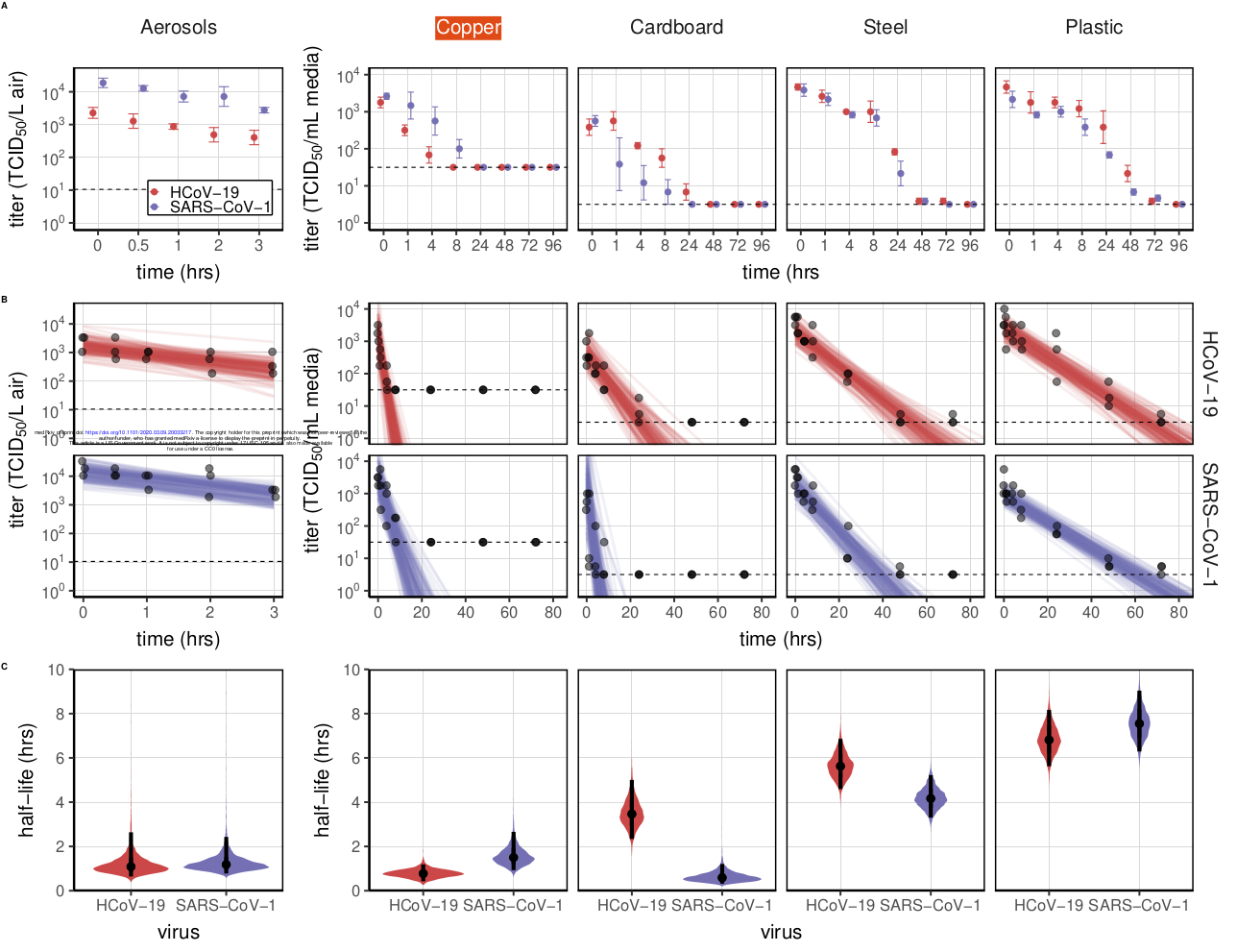

... am Mittwoch dem 2020-03-11 als die Studie zur Aerosol- und Oberflächenstabilität von HCoV-19 (SARS-CoV-2) im Vergleich zu SARS-CoV-1 veröffentlicht wurde, und wir von den Ergebnissen erstaunt waren, welche aufzeigten das Kupfer nicht nur die kürzeste Überlebensdauer für beide getesteten Viren aufweist, sondern dass dieser Effekt auch durch chemische Prozesse aktiv verursacht wurde, anstatt dass die Viren lediglich passiv "verhungerten". Diese Arbeit wurde durch das US Center for Disease Control and Prevention und das US Department of Health and Human Services finanziert - was unser Interesse weckte deren Behauptungen weiter zu recherchieren! Wir fanden schnell viele unterstützende Beweise in weiteren Studien, welche Ihr in unserer Rubrik Information einsehen könnt.

Daher wurde die Entscheidung schließlich getroffen: Wir müssen unbedingt Kupfer als Material verwenden, weil es jede Krankheit schnell abtöten kann, und wir müssen ein Werkzeug entwickeln, welches wie unsere eigenen Hände benutzt werden kann, um all die Infektionsquellen die man gewöhnlich berührt damit geschickt zu umgehen!

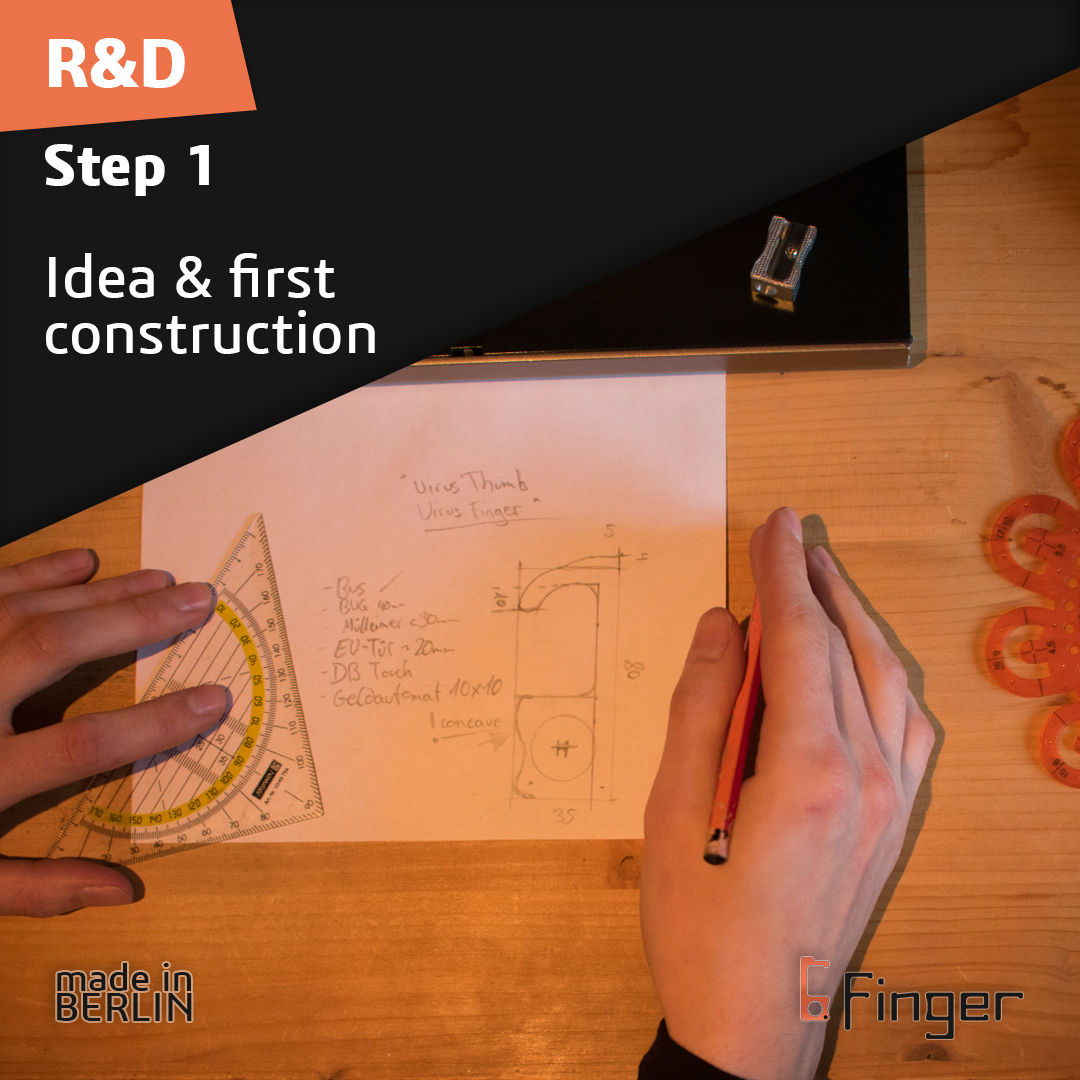

Nachdem wir beschlossen haben, den 6. FINGER zu realisieren, fingen wir direkt mit dem ersten Entwurf an. Schnell war klar, das er mehrere Funktionen des Alltags abdecken muss, wo die Infektionsgefahr für COVID-19 besonders hoch ist.

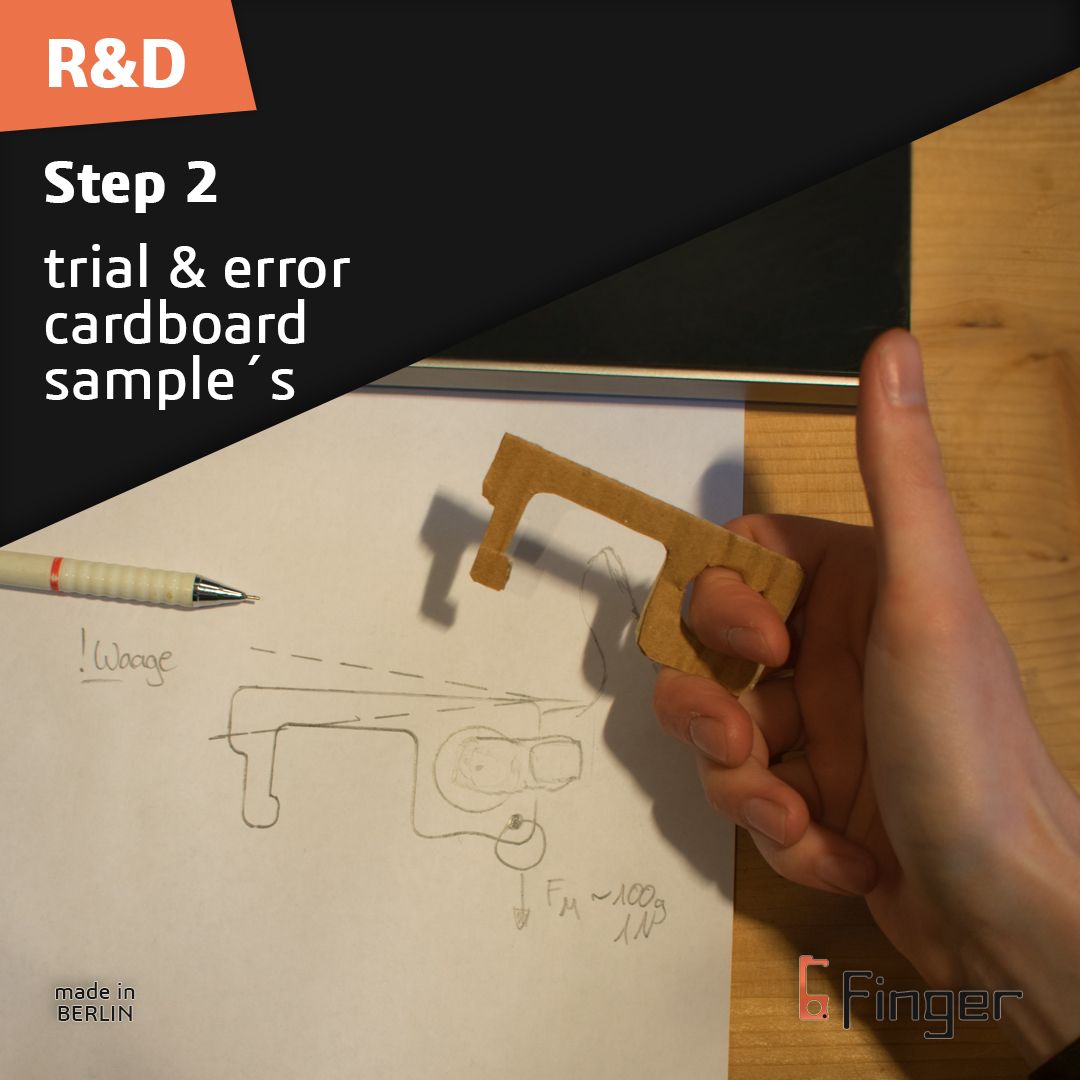

Nachdem wir den ersten Entwurf gezeichnet haben, bastelten wir mehrere Exemplare aus Pappe, um Faktoren wie Größe und Funktionalität zu optimieren.

Als wir unser finales Design aus Pappe entworfen haben, ging es nun an das Erstellen einer 2D-Zeichnung, aus der dann kurze Zeit später ein 3D-Model wurde. Next step: Prototypen mit 3D-Drucker erstellen!

Einen Tag später hatten wir dann unseren ersten richtigen Prototypen in den Händen. Mit der Form und Größe waren wir schonmal sehr zufrieden.

Als nächstes führten wir diverse Funktionalitätstests durch. Die Ergebnisse waren sehr zufriedenstellend, denn alle unsere gewünschten Funktionen haben beim Prototyp einwandfrei funktioniert.

Nachdem wir mit dem 3D-Model die Funktionen überprüft haben, ging es darum, mittels der Finite Element Methode die mechanische Stabilität zu optimieren.

Nachdem nun alle Modifikationen fertig gestellt waren, ging es nun daran, dieses Model umzusetzen. Da unser Produzent nur Messing auf Lager hatte, konnte er uns erst mal nur eine Prototyp aus Messing erstellen! Mit dem Ergebnis sind wir mehr als zufrieden! :)

Unsere erste produzierte Test Charge aus Kupfer war ein paar Tage später auch fertig! :)

Der letzte Feinschliff folgte gleich, mit dem Gleitschleifen zum fertigen Produkt - nach 9 Schritten von der Idee schon zum fertigen Produkt!

Forschung & Entwicklung: Abgeschlossen!

Ein Bild verkörpert die gesamte Reise: Von der Recherche der Studienlage, der ersten Zeichnung, zum Modell, zum Prototypen bis in die Produktion - in gerade einmal 4 Wochen!